<<Микро/нанотвердомер с функцией скретч-тестированияПроизводитель: Константа / АКЗ-159 - Официальный дилер

ПО ЗАПРОСУ

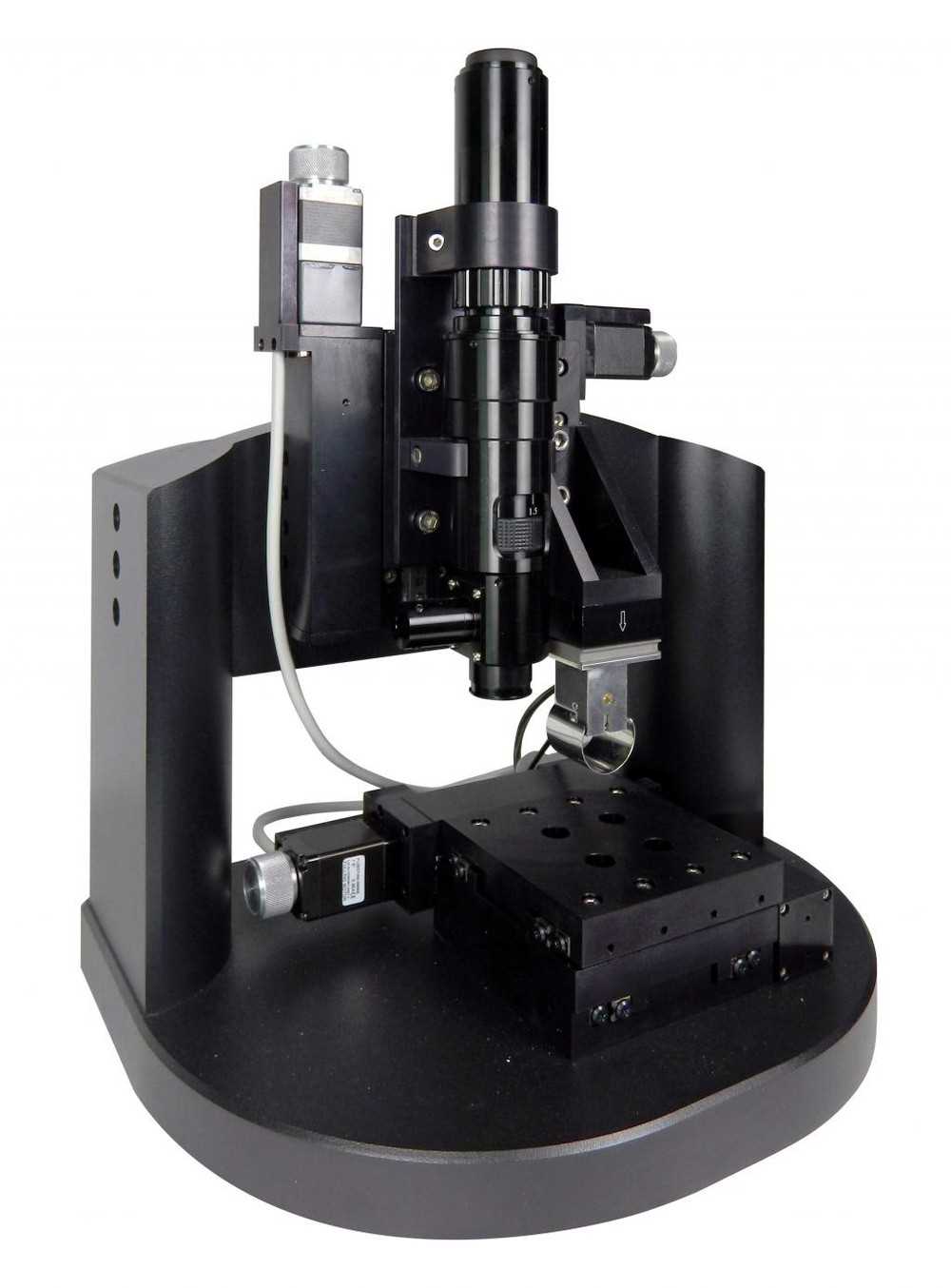

Настольный прибор для комплексного контроля и измерения механических свойств микро- и наноструктурированных материалов, тонких фольг и пленок, а также покрытий и упрочняющих слоев толщиной от 0,01 до 100 мкм. Реализует методы наноиндентирования и царапания (скретч-тест). Полностью автоматизированное выполнение измерений, моторизованный предметный столик для перемещения образца, оптический микроскоп высокого разрешения с цифровой камерой позволяют максимально упростить технологический контроль и исследования в нанометровом диапазоне.

- метод измерительного индентирования позволяет определять твердость по невосстановленному отпечатку путем измерения зависимости нагрузки от внедрения и обладает следующими преимуществами:

- позволяет измерять модуль упругости, коэффициент упругого восстановления и другие механические параметры;

- полнофункциональный метод царапания (скретч-тест) и метод измерительного индентирования реализованы на одной измерительной головке, что дает возможность проведения комплексного контроля параметров пленок, покрытий и упрочняющих слоев;

- цифровой оптический микроскоп высокого разрешения с переменным увеличением позволяет выполнять оперативный контроля полученных отпечатков/царапин в выбранной области измерений;

- наличие моторизованной системы перемещения образца (предметного столика) дает возможность проведения серии измерений в автоматическом режиме на заданном участке поверхности исследуемого образца, с целью получения большой статистической выборки результатов;

- прибор не требует применения специальных мер акустической и виброзащиты.

Основные технические характеристики прибора

| Диапазон прикладываемой нормальной (вертикальной) нагрузки | До 1000 мН (~100 г) |

| Разрешение по нагрузке | 10 мкН |

| Диапазон измерения твердости(HIT) | 1000 ... 60 000 Н/мм2 (~100 ... 6000 HV) |

| Диапазон измерения модуля упругости | 10 ... 1000 ГПа |

| Диапазон перемещения индентора (макс.) | 100 мкм |

| Разрешение перемещения индентора | 1 нм |

| Параметры царапания (скретч-тест) | |

| Максимальная латеральная (горизонтальная) сила | 100 мН |

| Разрешение латеральной силы | 10мкН |

| Максимальная длина царапины | 50 мм |

| Система перемещения | |

| Размер исследуемых образцов (макс.) | 100х100х30 мм |

| Диапазон перемещения предметного столика | 50х50 мм |

| Шаг перемещения предметного столика | 100 нм/30 нм |

| Цифровой оптический микроскоп х7 Zoom | |

| Поле зрения | 1.2X1.6 ÷ ~0.18X0.24 |

| Оптическое разрешение | 5 мкм |

| Цифровая камера | 5МПиксел |

| Размеры измерительной установки | |

| Габариты (ШхВхГ) | 330х354х250 |

| Масса | 21,5 кг |

Метод измерений

Метод измерительного индентирования, называемый также методом наноиндентирования, заключается в следующем: твердая игла (индентор) известной формы под действием наргузки Р вдавливается в поверхность образца с постоянной скоростью. При достижении заданной нагрузки Рmax или глубины вдавливания hmax движение останавливается на определенное время для выдержки материала под нагрузкой. После этого индентор отводится в обратном направлении. В процессе вдавливания (нагружения) и отвода (разгрузки) индентора производится непрерывная запись значений нагрузки и соответствующих смещений. Результирующая зависимость представляет собой кривую нагрузка-внедрение (Рис.1, a).

а) кривая P(h) зависимости нагружение — внедрение;

б) схематическая иллюстрация измерения параметров кривой P(h).

hmax — максимальная глубина внедрения индентора,

hc — глубина внедрения с учетом прогиба поверхности,

hf — глубина восстановленного отпечатка,

Аc — проекция площади контакта.

В наноиндентировании чаще всего применяется алмазный индентор Берковича, представляющий собой трехгранную пирамиду с углами при вершине 142°.

Используя выбранную теоретическую модель, по данной экспериментальной кривой автоматически рассчитывается твердость. Cтандарт ISO 14 577 регламентирует две шкалы твердости:

- Твердость по Мартенсу HM, равная отношению максимальной нагрузки Pmax к площади As поверхности части индентора, внедренной в материал:

Для идеального индентора Берковича As=26,97 hc2.

- Твердость индентирования HIT, равная отношению максимальной нагрузки Pmax к площади Ac проекции контакта индентора с поверхностью:

Для идеального индентора Берковича Ac=26,97 hc2.

Определение твердости HIT является более предпочтительным с методической точки зрения, т.к. определить площади проекции отпечатка значительно проще, чем измерить площадь поверхности части индентора, внедренной в материал. Также определение твердости HIT имеет очевидный физический смысл среднего контактного давления под индентором и измеряется в Паскалях (Н/м2). Это позволяет перейти при определении значений твердости от безразмерных шкал к физически осмысленной универсальной шкале твердости.

Для анализа кривых нагружения - внедрения используется метод, предложенный Оливером и Фарром.

Как указано выше, в рамках данного метода твердость H образца определяется уравнением (2).

Наибольшая глубина внедрения hc индентора в образец вычисляется по формуле:

Константа ε зависит от геометрии индентора (ε ~ 0.75 для индентора Берковича), hi — расстояние, соответствующее пересечению касательной к кривой разгружения в начальной части с осью смещения (Рис. 1, а). Жесткость контакта S определяется по наклону начальной части кривой разгружения Pmax:

Площадь проекции Ас определяется из заранее заданной функции формы индентора A(h) при подстановке рассчитанного значения контактной глубины hc :

Функция формы индентора представляет собой зависимость площади сечения наконечника A от расстояния вдоль оси индентора h. Функция A(h) в рамках данного метода предполагается известной заранее.

Кроме твердости описываемым методом измеряется эффективный модуль упругости, который по физическому смыслу наиболее соответствует модулю Юнга. Значение эффективного модуля упругости:

Константа β зависит от формы индентора. Для индентора Берковича с углом при вершине 142º β = 1.034.

Благодаря своей простоте и оперативности получения конечного численного результата описанный метод наноиндентирования на сегодняшний день является единственным теоретически обоснованным, экспериментально подтвержденным и наиболее распространенным способом численного измерения твердости и модуля упругости на микро и наномасштабах.

Контроль механических свойств методом наноиндентирования регламентируются стандартами: международный ISO 14577, американский ASTM E 2546-07, ГОСТ Р 8.748-2011. Особенности метода измерительного индентирования Область применения

Метод измерительного индентирования наиболее часто применяется для измерения механических свойств тонких пленок, покрытий и упрочняющих слоев толщиной менее 10 мкм, а также для контроля свойств отдельных фаз или включений в микро и наноструктурированных материалах. При измерении механических свойств тонких пленок необходимо учитывать тот факт, что глубина распространения пластической деформации под индентором приблизительно равна радиусу площади контакта индентора (Рис. 2, a). Поэтому характерный размер площади отпечатка индентора не должен превышать толщины измеряемого покрытия. В противном случае на результат измерений оказывают влияния свойства подложки (Рис. 2, б).

б) пример измерения, в основном, свойств подложки.

При измерении свойств микро- и наноструктурированных материалов метод измерительного индентирования позволяет обеспечить локальность измерений (характерный размер отпечатка) менее 1 мкм, что позволяет измерять, в том числе, твердость различных фаз и включений. Пример таких измерений приведен на рис. 3.

а) поверхность исходная;

б) после измерений;

в) кривые, полученные на фазах с разной твердостью.

Сравнение с методом Виккерса

Методически и физически наиболее близким измерительному индентированию является метод Виккерса. Для измерения твердости по методам Виккерса (HV) и измерительного индентирования (HiT) используются, соответственно, четырех- и трехгранные алмазные пирамидальные инденторы Виккерса и Берковича. Оба индентора дают одинаковую площадь отпечатка при одинаковых глубинах вдавливания, что позволяет напрямую сопоставить соответствующие шкалы твердости.

Отличие методов заключается в том, что в методе Виккерса твердость определяется как отношение приложенной нагрузки к площади поверхности восстановленного отпечатка, в то время как в методе измерительного индентирования значение твердости равно отношению максимальной приложенной нагрузки к площади проекции невосстановленного отпечатка. При этом значение твердости, измеренное методом измерительного индентирования, имеет физический смысл среднего контактного давления под индентором и измеряется в Паскалях (Н/м2).

Т.к. инденторы Виккерса и Берковича эквивалентны (имеют одинаковую площадь проекции при одинаковых глубинах внедрения) и самоподобны (геометрия отпечатка не зависит от глубины внедрения), то соответствующие значения твердости связаны через постоянный коэффициент пересчета по следующей формуле:

При измерении твердости пластичных материалов (металлов) с большими нагрузками разница между площадью восстановленного и невосстановленного отпечатка пренебрежимо мала и результаты измерений обоими методами практически совпадают. В то же время, при контроле методом Виккерса при малых нагрузках не только упруго-пластичных материалов, но и металлов, эффект упругого восстановления приводит к большой ошибке измерений и завышению измеренного значения твердости (до двух раз). Кроме того, точность измерения диагонали отпечатка оптическим микроскопом в методе Виккерса ограничена его разрешающей способностью при размерах отпечатка менее 10 мкм.

Метод измерительного индентирования лишен этих недостатков и позволяет контролировать свойства разных материалов от пластиков до твердых кристаллов в большом диапазоне нагрузок и размеров отпечатка.

Особенно различие между методами проявляется при контроле свойств тонких пленок и покрытий. Как было сказано выше, характерный размер площади отпечатка индентора не должен превышать толщины измеряемого покрытия. Для инденторов Виккерса и Берковича, соотношение диаметра контакта к глубине внедрения составляет ~1/10, глубина внедрения индентора не должна превышать 1/10 толщины. Для метода Виккерса минимальный размер диагонали отпечатка составляет 10 мкм, что позволяет измерять твердость пленок толщиной значительно большей 10 мкм. Для пленок меньшей толщины следует применять только метод измерительного индентирования. Преимущества метода измерительно индентирования. Контролируемые параметры.

Как было показано выше, метод измерительного индентирования обеспечивает наибольшую из всех существующих методов измерения твердости локальность и прецизионность измерений.

Отсутствие необходимости измерения размера отпечатка оптическим микроскопом позволяет автоматизировать процесс контроля и набирать большой объем результатов измерений для статистической обработки, что кардинально повышает достоверность измерений.

Существенным отличием метода измерительного индентирования от всех других методов измерения твердости является возможность измерения модуля упругости (Юнга), коэффициента упругого восстановления, ползучести, трещиностойкости и др. Царапание (скретч-тест) Описание метода Скретч-тест Области применения

Рис. 4. Царапины на поверхности образца из закаленной стали с антифрикционным покрытием,

нанесенные с нагрузкой 50, 200 и 400 мН.

Значение твёрдости исследуемого материала определяют по формуле:

где P(Н) — нормальное усилие, с которым была нанесена царапина;

b(м) — среднеарифметическое значение ширины царапины;

k — коэффициент формы индентора для данной ширины царапины.

При наномасштабном измерении твёрдости метод склерометрии имеет следующие преимущества перед методами индентирования:

- благодаря усреднению данных в рамках обработки одной царапины снижается влияние шероховатости и поверхностных дефектов;

- снижается влияние эффекта упругого восстановления ширины царапины по сравнению с периметром отпечатка при индентировании;

- есть возможность выбора ориентации индентора при царапании (ребром или гранью);

- есть возможность изучения зависимости механических свойств от направления царапания (анизотропии).

Измерение адгезии, прочности и трещиностойкости

Царапание с переменной нагрузкой позволяет характеризовать покрытия по различным параметрам, включая адгезионные и прочностные свойства. Эта методика позволяет определять также нагрузку, при которой происходит отрыв покрытия от подложки.Такие испытания носят в основном качественный характер и позволяют сравнивать между собой однотипные покрытия при соблюдении одинаковых условий эксперимента (форма наконечника, прикладываемые нагрузки и т.д.). На Рис. 5 представлены изображения царапин, нанесенных на поверхности с близкими значениями твердости, но разными прочностными свойствами.

| а) | б) |

б) хрупкое разрушение.

Измерение износостойкости

Наличие дополнительного датчика боковой нагрузки позволяет использовать прибор для трибологических испытаний. Одним из наиболее широко распространенных способов таких измерений является нанесение царапин с одновременной регистрацией латеральной силы, действующей на наконечник, и последующим расчетом коэффициента трения как отношения латеральной нагрузки к нормальной.

Другим важным режимом трибологических испытаний является многоцикловое истирание, при котором наконечник проходит по одной и той же траектории на поверхности образца с поддерживаемой постоянной нормальной нагрузкой. При этом регистрируется нормальное смещение наконечника и действующая на него латеральная нагрузка в зависимости от времени испытания

.

Преимущества метода царапания

Позволяет проводить комплексное исследование физико-механических параметров поверхностных слоев и покрытий, включая прочностные, адгезионные, трибологические и др.

Метод может быть адаптирован для создания различных механических воздействий на защитные и функциональные покрытия путем варьирования в широких пределах прикладываемых нагрузок и применения наконечников различной формы и, таким образом, использоваться для проведения испытаний, приближенных к реальным условиям эксплуатации изделий.

Условия эксплуатации прибора и требования к образцам

Требования к условиям эксплуатации:

- прибор должен размещаться на горизонтальной жесткой опоре, исключающей вибрации. Рекомендуется разместить прибор отдельно от рабочего места оператора;

- в рабочем помещении должны отсутствовать шум и низкочастотные вибрации;

- диапазон рабочих температур: 25+/-10 °C, влажность до 75%. Температура в помещении в процессе измерений должна меняться более чем на 1 °С (желательна система кондиционирования воздуха);

- во время измерений прибор должен быть изолирован от воздействия воздушных потоков (сквозняков, вентиляции и пр.).

Требования к образцам:

- необходимо обеспечить тщательную очистку поверхности в области измерений от всех загрязнений (включая отпечатки пальцев). Для очистки рекомендуется пользоваться спиртом или другими растворителями, не оставляющими осадка и разводов;

- при подготовке образца шероховатость поверхности в области измерений должна быть существенно меньше глубины индентирования или царапания;

- поверхность в области измерений должна располагаться горизонтально. Если образцы помещаются непосредственно на предметный стол, то их грани должны быть плоскопараллельны. В противном случае необходимо использовать специальные держатели;

- образцы должны быть жесткие. Тонкие пластины должны быть закреплены на жесткой подложке.

Варианты исполнения микро/нано твердомеров

Рис. 6. Варианты исполнения микро/нано твердомеров (в том числе с функцией скратч-тестера – а)

- измерительная установка;

- рабочая станция;

- сменные зонды;

- cтандартные образцы твердости;

- паспорт, совмещенный с руководством по эксплуатации;

- свидетельство о поверке/калибровке;

- оптический микроскоп с переменным увеличением;

- цифровая видеокамера.

Фотографии

На этой странице вы можете купить Микро/нанотвердомер с функцией скретч-тестирования недорого по цене завода-изготовителя у официального дилера на территории Перми, Екатеринбурга, Уфы, Казани, Ижевска, Челябинска и других регионов, компании «АКЗ Оборудование». Данное оборудование и вся продукция, выпускаемая под брендом Константа, сочетает в себе низкую цену и высокие эксплуатационные характеристики. Покупая Микро/нанотвердомер с функцией скретч-тестирования у нас, вы получаете официальную гарантию, предоставляемую производителем, и гарантийное сервисное обслуживание дилера в вашем регионе.

Не откладывайте на завтра! Приобретайте фирменное и качественное оборудование Константа только у официального поставщика по низкой цене. Воспользуйтесь формой ниже, выберите удобный вариант для связи с нашими менеджерами.

АКЗ-159.РУ | «АКЗ Оборудование»

г. Пермь

ул. Промышленная, 117

Тел./факс: +7 (342) 283-62-22 | E-mail: 3810531@mail.ru