<<Критерии выбора сопла абразивного аппаратаСопло пескоструйное: как выбрать?

Для простоты, рассмотрим выбор абразивоструйного сопла для одного поста, укомплектованного аппаратом напорного типа при подаче абразива в горизонтальной плоскости.

Производительность компрессора

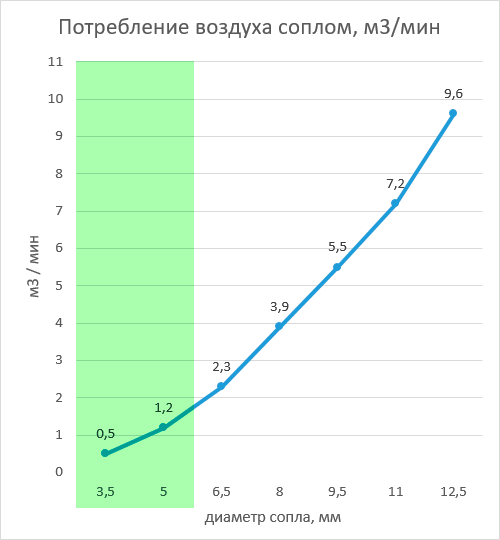

Диаметр сопла, в первую очередь, зависит от производительности компрессора (количества кубометров сжатого воздуха в минуту): чем производительнее компрессор — тем с большим диаметром сопло можно эффективно использовать (см. таблицу ниже). Самое интересное: чем выше производительность компрессора — тем меньшим будет расход абразива на очистку каждого квадратного метра обрабатываемой поверхности.

Если применить сопло, меньше оптимального — будет потеря производительности работы и сопло может чаще забиваться.

Если сопло больше оптимального — будет происходить потеря кинетической энергии абразивовоздушной смеси, что также влечёт падение производительности работ с одновременным перерасходом абразивного материала.

Давление, создаваемое компрессором, не является определяющим фактором и будет важным параметром, если место проведения работ расположено далеко от компрессора, либо по уровню расположено гораздо выше компрессора.

Потребители воздуха

Подключены ли к компрессору дополнительные потребители (например, шлем пескоструйщика)? Если такие потребители есть, необходимо учесть расход воздуха на них. Кроме того, дополнительно закладывается резерв по потреблению воздуха, в размере 50% от общего (сопло+шлем) потребления воздуха (см. таблицу далее).

Подбор рукава

Нужно учесть, что потери давления сжатого воздуха также зависят от сечения и длины воздушной магистрали, пескоструйного рукава (длинный рукав работает как ресивер). Низкое же сечение рукава или соединительных элементов — это искусственное ограничение производительности системы и повышенная частота забивания системы абразивом.

Диаметр абразивных частиц

В идеале, диаметр сопла должен быть в 3 раза больше диаметра абразивных частиц. В противном случае, вероятно частое забивание сопла.

Материал сопла

От материала, из которого изготовлено сопло, значительно зависит срок его службы. Разница в ресурсе между самодельным соплом из свечи зажигания и промышленным соплом из карбида бора может составлять до 2000 раз.

Канал сопла

Бывает прямой цилиндрический канал, бывает канал в форме "трубки Вентури", бывает прямоугольный канал Вентури.

Канал Вентури, в сравнении с прямым каналом, имеет преимущество: за счет него увеличивается скорость абразивного потока с одновременным снижением давления частиц на стенки сопла в месте сужения канала. Тем самым, увеличивается скорость очистки и продлевается срок службы сопла. Недостаток — сложность изготовления и, соответственно, выше цена.

Длина сопла

Чем сопло длиннее, тем оно эффективнее. Но с длинным соплом не везде удобно работать: возможно, придется выбрать более короткое либо изогнутое сопло. Также короткое сопло подойдет для мягкой пескоструйной обработки, где не потребуется снимать вековые слои ржавчины.

Производительность работ

Примерную производительность пескоструйных работ с выбранным соплом и необходимой степенью очистки можно оценить по таблице. Если расчетная производительность окажется ниже, чем необходимая вам — придется либо запитывать шлем от отдельного компрессора, либо пересмотреть выбор компрессора, либо смириться со сниженной производительностью.

Таблица — Расход воздуха (м³/мин), при давлении 8 бар

| Ø СОПЛА, ММ | ПОТРЕБЛЕНИЕ ВОЗДУХА СОПЛОМ | ШЛЕМОМ | РЕЗЕРВ 50% | МИН. ПРОИЗВОДИТЕЛЬНОСТЬ КОМПРЕССОРА |

|---|---|---|---|---|

| 6,5 | 2,3 | 0,5 | 1,4 | 4,2 |

| 8,0 | 3,9 | 0,5 | 2,2 | 6,6 |

| 9,5 | 5,5 | 0,5 | 3,0 | 9,0 |

| 11,0 | 7,2 | 0,5 | 3,9 | 11,6 |

| 12,5 | 9,6 | 0,5 | 5,0 | 16,1 |

Таблица — Производительность абразивоструйной системы, при давлении 8 бар

|

ø сопла, мм |

6,5 |

8 |

9,5 |

11 |

12,5 |

|||||

|

Потребление воздуха, м³/мин |

4,2 |

6,6 |

9 |

11,6 |

16,1 |

|||||

|

Средн. производительность, м²/ч |

SA 2 |

10 |

15 |

21 |

28 |

37 |

||||

|

SA 2½ |

5 |

9 |

14 |

21 |

28 |

|||||

|

SA 3 |

4 |

6 |

9 |

13 |

17 |

|||||

|

Средн. расход абразива, кг/м² |

SA 2 |

40 |

35 |

32 |

29 |

28 |

||||

|

SA 2½ |

58 |

51 |

46 |

42 |

40 |

|||||

|

SA 3 |

78 |

68 |

62 |

56 |

54 |

|||||

Для наглядности, по таблицам были построены графики

Кроме табличных, также представлены экстраполированные теоретические данные (отмечены зелёным цветом).

Из данных графиков становится понятно, что сколько-нибудь серьёзной работы — с хорошей степенью очистки и высокой скоростью работ, с соплом диаметром до 6 мм — ожидать не приходится. А сопла, диаметром от 6,5 мм (с учётом СИЗ) требуют хорошей производительности компрессора, не менее чем 4,2 м3/мин. Также, при выборе компрессора, следует сделать запас по производительности компрессора, учитывая его естественный износ, ведь в процессе эксплуатации производительность любого компрессора снижается, примерно на 3-5% в год (в лучшем случае). Напоминаем, речь здесь идет только об аппаратах напорного типа, к эжекторным эти данные неприменимы.

Здесь мы рассмотрели основные параметры при подборе сопла, но есть еще много нюансов, таких как количество постов, подъем абразива на высоту, тип обрабатываемой поверхности, вид и степень загрязнения, форма и технология изготовления сопла, химическая стойкость, вес сопла, вид абразива и другие. Поэтому, перед покупкой всё же рекомендуем проконсультироваться со специалистами.